Principios básicos de funcionamiento de los sistemas de envasado de polvo

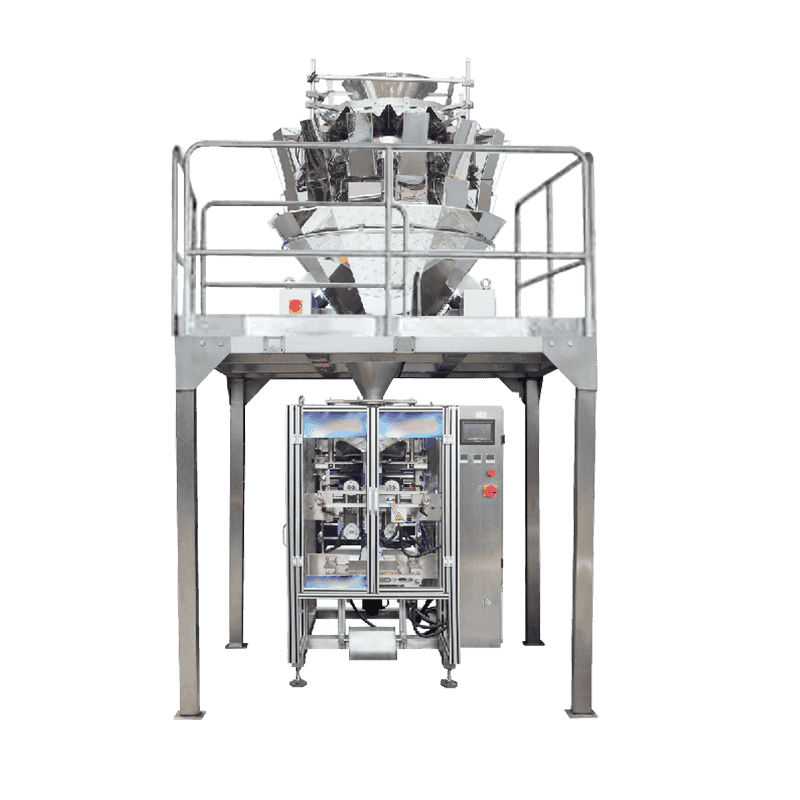

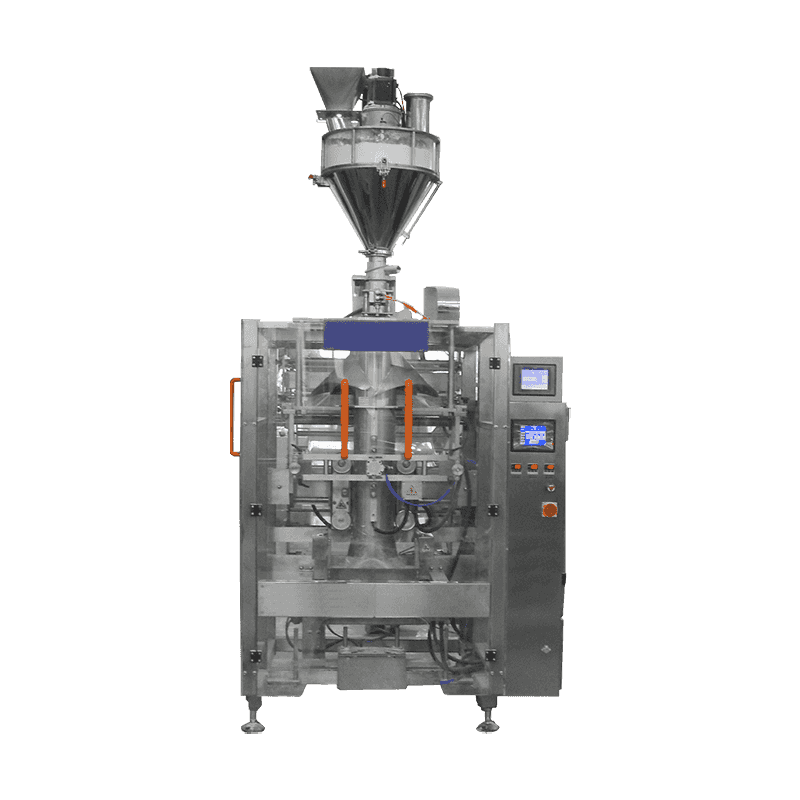

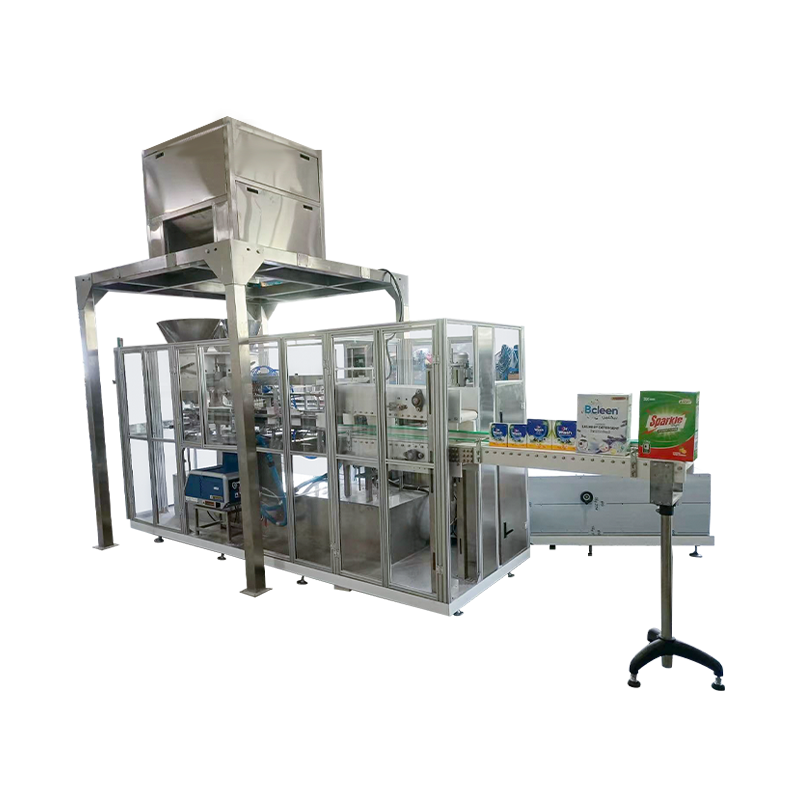

El objetivo fundamental de una máquina envasadora de polvo es convertir materiales a granel en unidades selladas y precisas con un mínimo desperdicio de producto. Estas máquinas funcionan mediante un proceso sincronizado de alimentación, medición, formación de bolsas y sellado. Debido a que la fluidez de los polvos varía significativamente (desde gránulos que fluyen libremente, como la sal, hasta polvos cohesivos que no fluyen libremente, como la harina), el mecanismo de medición es fundamental. La mayoría de los sistemas industriales utilizan un llenador de barrena, que emplea un tornillo vertical para desplazar un volumen específico de producto dentro del material de embalaje, lo que garantiza una alta precisión incluso con materiales polvorientos o finos.

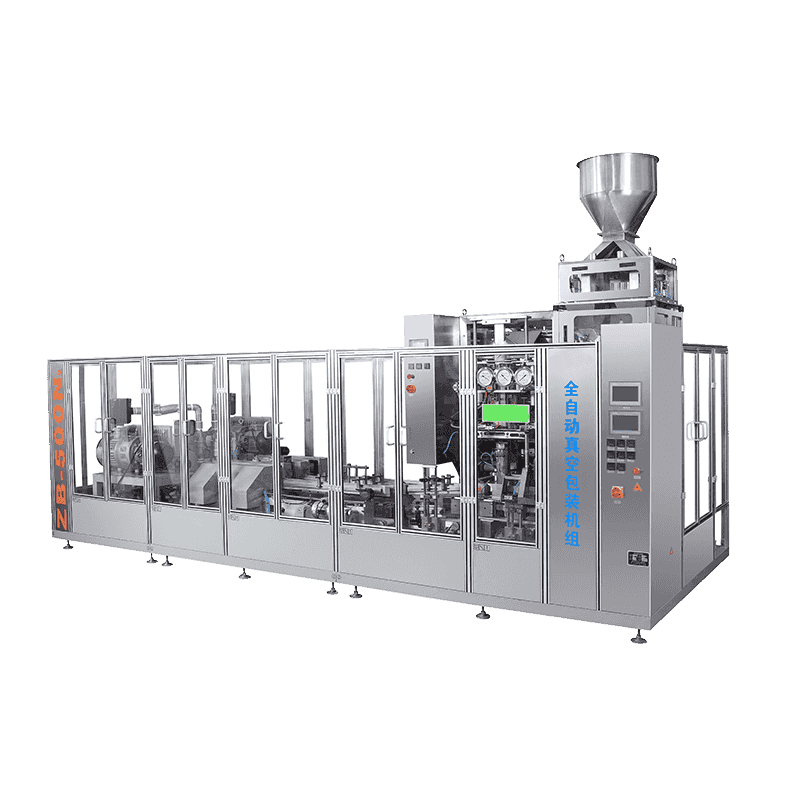

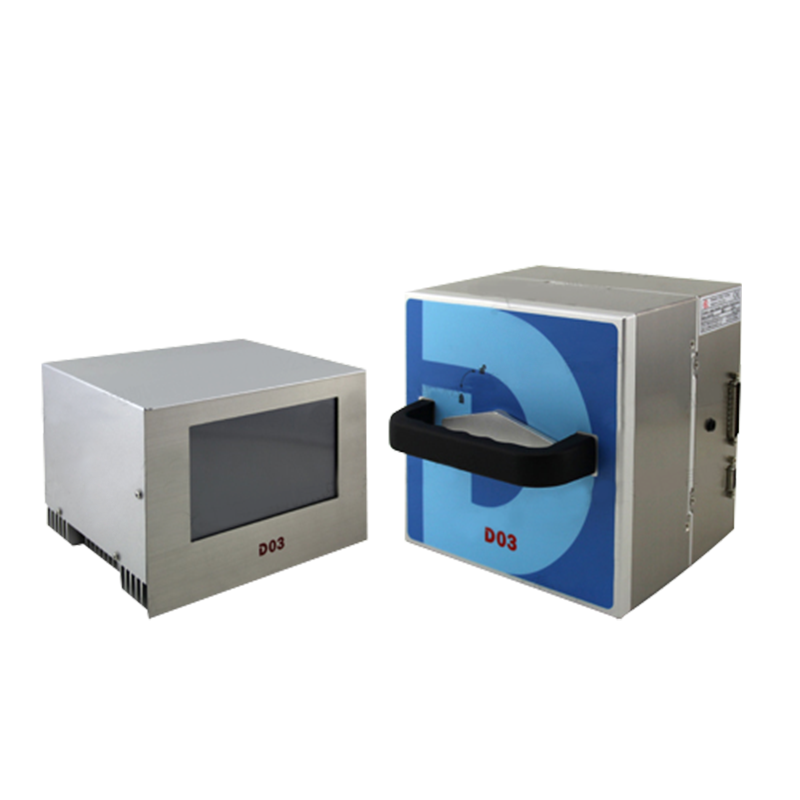

La automatización juega un papel central en los sistemas modernos, donde las unidades PLC (controlador lógico programable) gestionan el tiempo de extracción de la película y la temperatura de las barras de sellado. Esto garantiza que la integridad del paquete se mantenga constante a lo largo de miles de ciclos. Al integrar sensores, estas máquinas pueden detectar escenarios de "sin bolsa, sin llenado", lo que reduce significativamente la pérdida de material y evita el tiempo de inactividad de la máquina causado por derrames de producto.

Seleccionar el mecanismo de dosificación adecuado

Sistemas de llenado de barrena

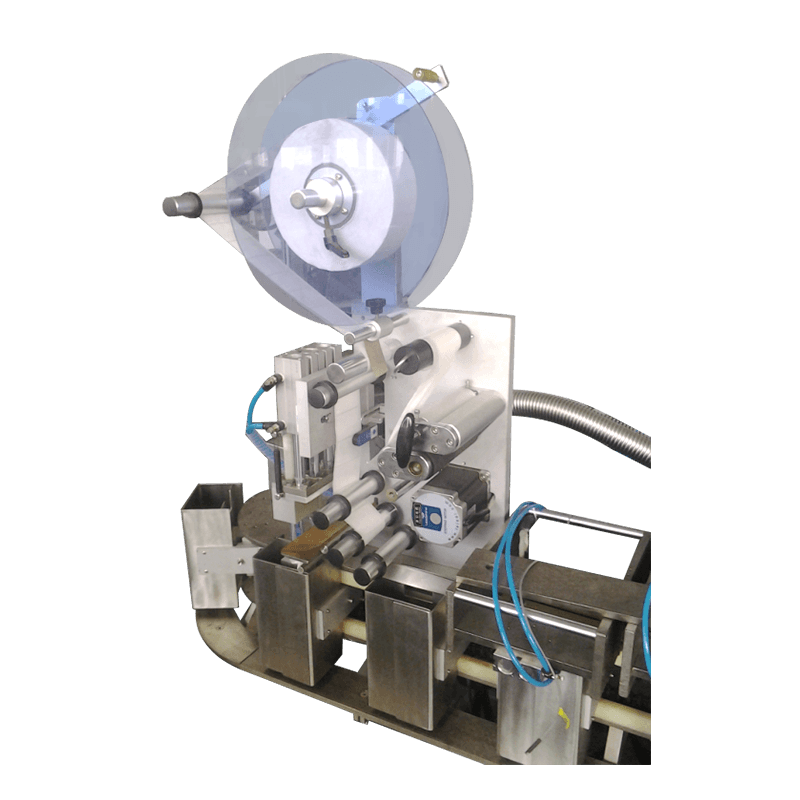

Los rellenos de barrena son el estándar de la industria para polvos finos. Consisten en una tolva, una barra agitadora para evitar "puentes" y un tornillo de precisión. El volumen de polvo entregado está determinado por el número de rotaciones que completa el tornillo. Este método es ideal para productos propensos a generar polvo, ya que el sistema cerrado mantiene el polvo contenido.

Llenadores de vasos volumétricos

Para polvos que fluyen libremente, como azúcar o detergentes químicos, los llenadores de vasos volumétricos ofrecen una alternativa rentable y de alta velocidad. Estas máquinas utilizan vasos premedidos que se llenan al pasar por debajo de la tolva y luego se descargan en el embalaje. Si bien son menos precisos para densidades variadas, son excepcionalmente rápidos para productos uniformes.

Comparación de formatos comunes de envasado de polvo

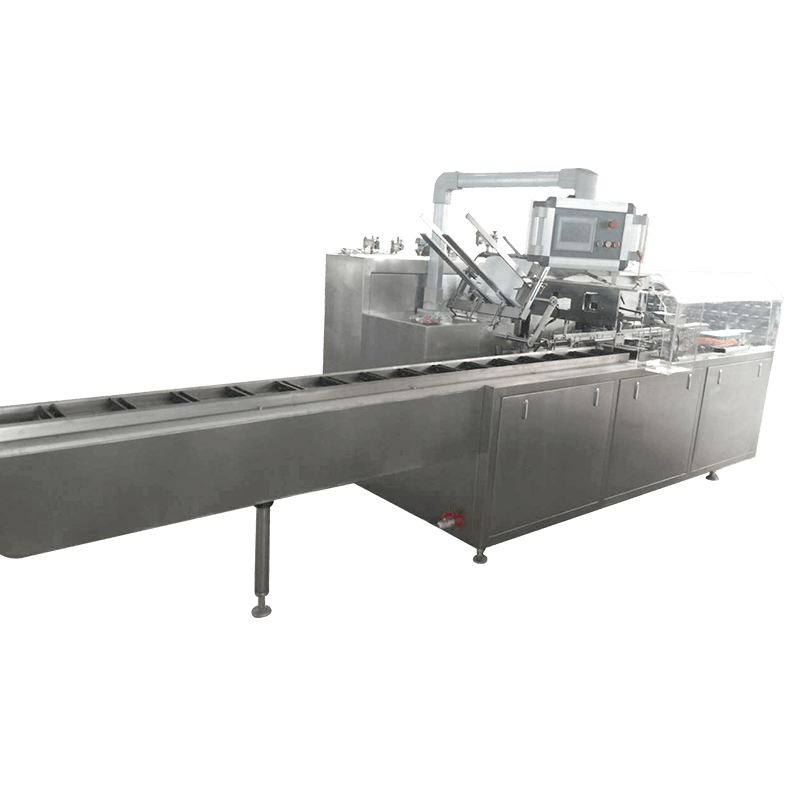

La elección del formato del envase influye tanto en la comodidad del consumidor como en los requisitos mecánicos de la máquina. A continuación se muestra una comparación de los estilos de bolsas más comunes producidas por equipos de envasado de polvo:

| Tipo de bolsa | Mejor caso de uso | Complejidad de la máquina |

| Bolsa de almohada | Harinas a granel, especias, detergentes. | Bajo |

| Bolsa con fuelle | Café, polvos de gran volumen | Medio |

| Paquete de bolsitas/barras | Bebidas monodosis, productos farmacéuticos. | Alto |

| Bolsa prefabricada | Proteínas en polvo de primera calidad | Moderado (rotativo) |

Características técnicas críticas para el éxito operativo

Al evaluar un máquina envasadora de polvo , ciertas especificaciones técnicas dictan el retorno de la inversión y los requisitos de mantenimiento a largo plazo. Una máquina de alta calidad debe equilibrar la velocidad con la naturaleza delicada del producto que se manipula.

- Sistemas de extracción de polvo: Los polvos finos pueden depositarse en la zona de sellado, impidiendo un sellado hermético adecuado. Los colectores de polvo integrados o las boquillas de aspiración son esenciales para mantener la integridad del sello.

- Construcción de acero inoxidable: Para aplicaciones alimentarias y farmacéuticas, los grados SS304 o SS316L son necesarios para cumplir con los estándares de higiene y resistir la corrosión durante la limpieza.

- Cambio sin herramientas: Las máquinas modernas permiten a los operadores cambiar el tubo formador o el tornillo sinfín sin herramientas pesadas, lo que reduce el tiempo de inactividad entre diferentes tiradas de productos.

- Capacidades de lavado de gas: Para productos sensibles a la oxidación (como la leche entera en polvo), inyectar nitrógeno en la bolsa antes de sellarla prolonga significativamente la vida útil.

Protocolos de mantenimiento y longevidad

La longevidad de una máquina envasadora de polvo depende en gran medida de un estricto programa de mantenimiento. Debido a que los polvos son inherentemente abrasivos e invasivos, pueden penetrar cojinetes mecánicos o interferir con componentes eléctricos si no se manejan adecuadamente. La limpieza diaria de la tolva y la boquilla de descarga evita la contaminación cruzada y garantiza que la precisión de la dosificación se mantenga dentro de las tolerancias especificadas.

Además, las mordazas de sellado deben inspeccionarse periódicamente para detectar "carbonización", es decir, la acumulación de plástico quemado o residuos de producto. El uso de barras de sellado recubiertas de teflón puede mitigar esto, pero es necesario limpiar y reemplazar periódicamente los elementos calefactores para evitar sellos fríos o fugas en las bolsas. La implementación de un registro de mantenimiento digital a través de la HMI de la máquina puede ayudar a los operadores a realizar un seguimiento de los intervalos de servicio para la lubricación del motor y el tensado de la correa.

English

English عربى

عربى

Contáctenos