Comprensión de los mecanismos centrales del llenado volumétrico y de barrena

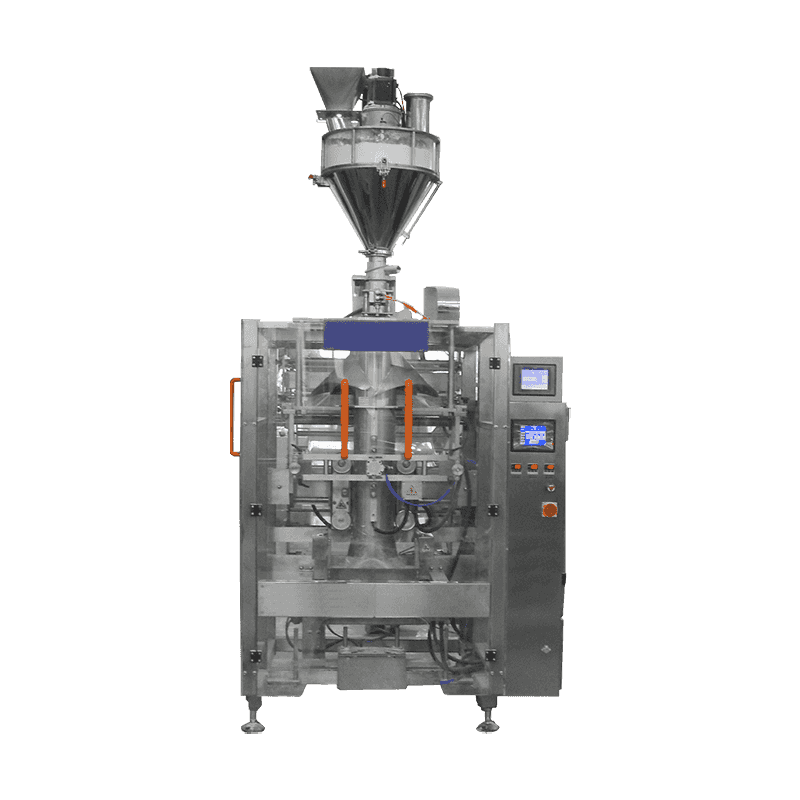

La eficiencia de una máquina llenadora automática de polvo viene dictada principalmente por su mecanismo de dosificación. Para la mayoría de los polvos finos, como harina, leche en polvo o aditivos químicos, el llenador de barrena es el estándar de la industria. Este sistema utiliza un tornillo vertical que gira para mover un volumen específico de producto al interior del contenedor. La precisión de un llenador de barrena depende de la consistencia de la rotación del tornillo y de la densidad del polvo. Por el contrario, los llenadores de vasos volumétricos se emplean a menudo para polvos granulares de flujo libre donde el material se mide por volumen en una cavidad de tamaño predeterminado antes de ser descargado.

Las máquinas modernas integran tecnología de servomotores para impulsar estos mecanismos, lo que permite microajustes que los accionamientos mecánicos tradicionales no pueden lograr. Este nivel de control es esencial para productos de alto valor donde incluso un sobrellenado del 1% puede provocar pérdidas financieras significativas durante un largo período de producción. Además, la integración de paletas de agitación dentro de la tolva garantiza que el polvo permanezca "acondicionado", evitando puentes o perforaciones que podrían provocar llenados inconsistentes.

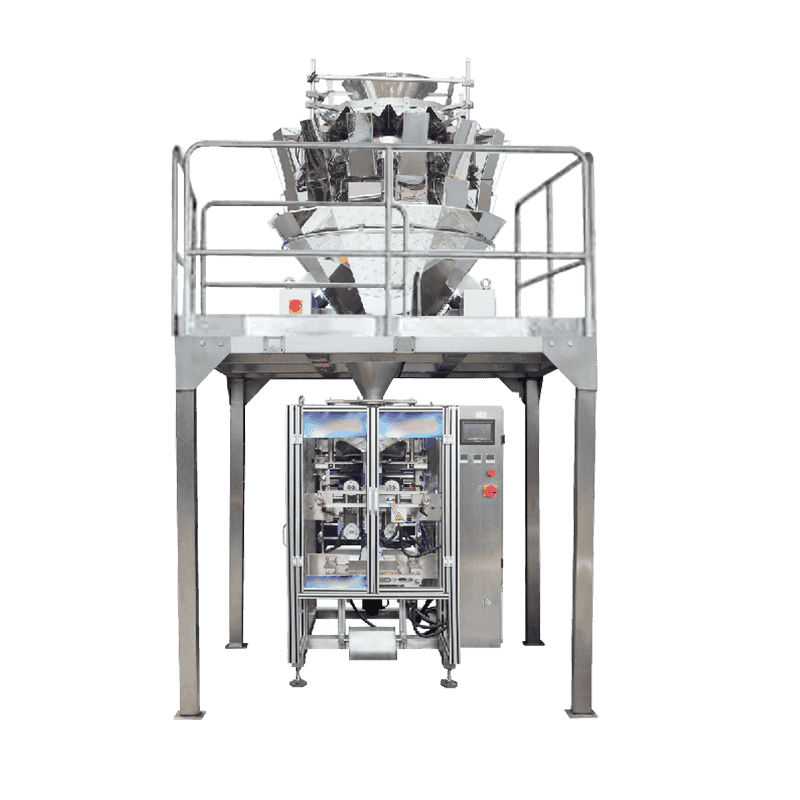

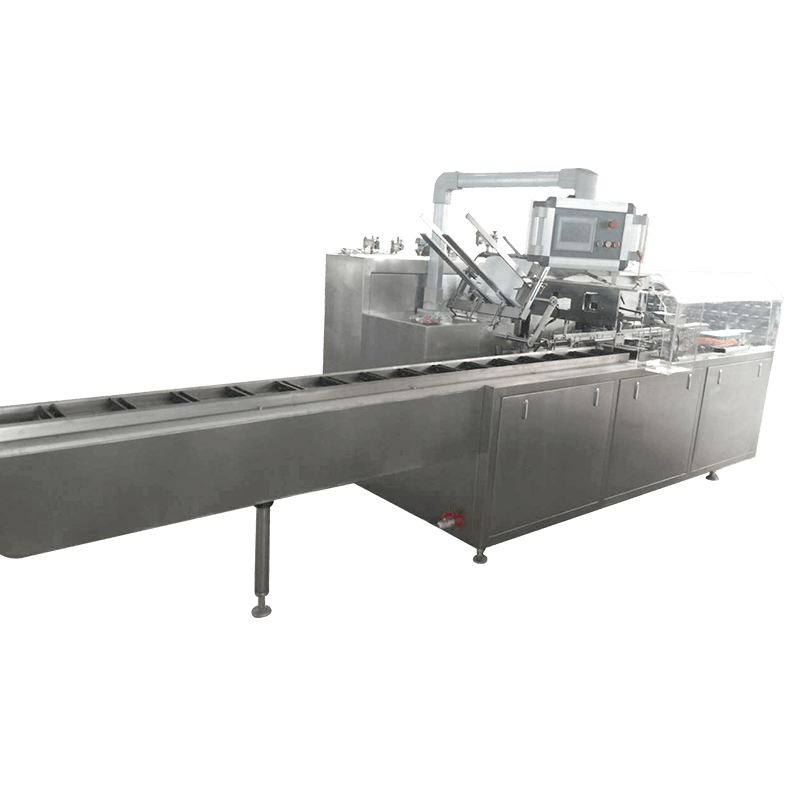

Componentes clave de un sistema de envasado de polvo de alta velocidad

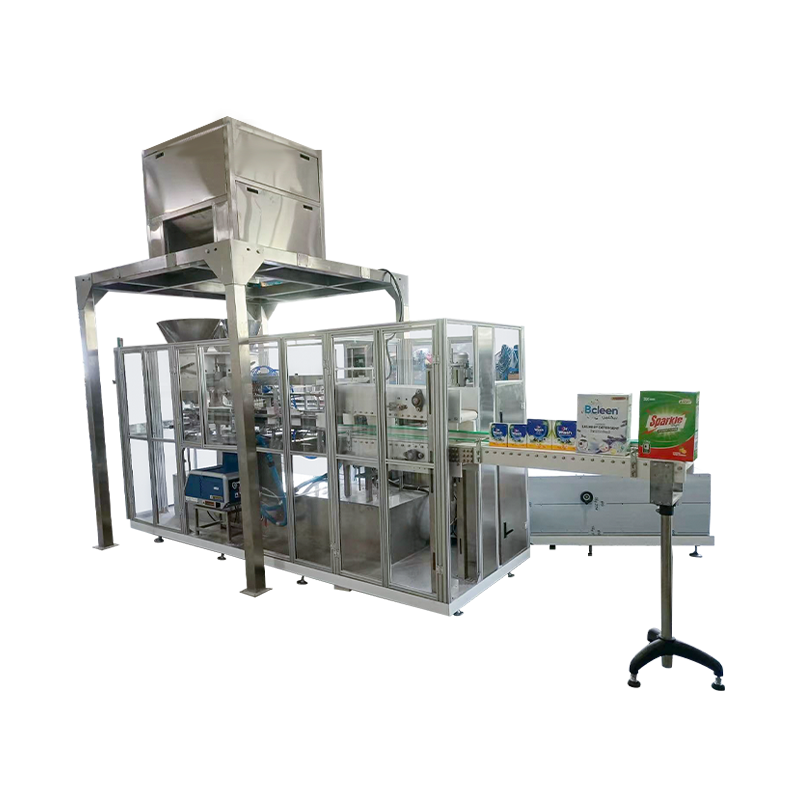

Una máquina llenadora de polvo automática totalmente integrada consta de varios componentes sincronizados diseñados para mantener un flujo continuo desde el almacenamiento a granel hasta el contenedor sellado final. Comprender estos componentes ayuda a los operadores a solucionar problemas y optimizar el rendimiento.

- Sensores de nivel y tolva a granel: Estos mantienen una presión de cabeza constante del material, lo cual es vital para la precisión de la dosificación.

- Sistema transportador y de indexación: Las ruedas de estrella o los tornillos de sincronización garantizan que los recipientes queden perfectamente centrados debajo de la boquilla de llenado.

- Cubiertas de extracción de polvo: Esencial para mantener un ambiente limpio y evitar que el polvo interfiera con el proceso de sellado del contenedor.

- Interfaz de control PLC: Una HMI centralizada donde los operadores pueden almacenar recetas para diferentes productos y tamaños de contenedores.

Especificaciones Técnicas y Criterios de Selección

Al seleccionar un máquina llenadora automática de polvo , las especificaciones técnicas deben alinearse con las propiedades físicas de su producto. Factores como la densidad aparente, la fluidez (ángulo de reposo) y la distribución del tamaño de las partículas determinarán la configuración necesaria de la máquina. A continuación se muestra una comparación de configuraciones típicas de máquinas basadas en las necesidades de producción:

| Característica | Barrena de un solo cabezal | Rotativo de cabezales múltiples |

| Velocidad de llenado | 20 - 50 BPM | 80 - 200 BPM |

| Rango de precisión | ± 0,3% a 1% | ± 0,2 % a 0,5 % |

| Caso de uso común | Boutique/pequeña escala | Industrial/alto volumen |

| Tiempo de cambio | 15 - 20 minutos | 30 - 60 minutos |

Funciones avanzadas para control de calidad y cumplimiento

Bucles de retroalimentación de control de peso

Los sistemas automáticos modernos suelen presentar una secuencia de pesaje "bruto-tara-neto". Un controlador de peso ubicado inmediatamente después de la estación de llenado envía datos en tiempo real al PLC. Si la máquina detecta una tendencia hacia un llenado insuficiente o excesivo debido a cambios en la densidad del polvo, el sinfín ajusta automáticamente su recuento de rotación para el siguiente ciclo. Este sistema de circuito cerrado es vital para cumplir con estrictas normas de seguridad alimentaria y farmacéutica.

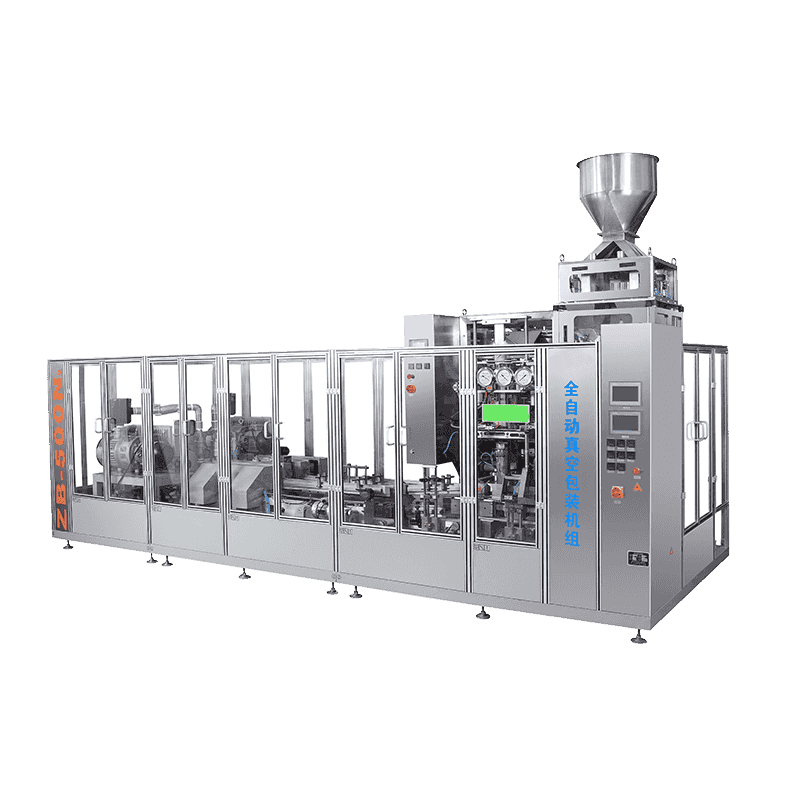

Gestión del polvo y limpieza in situ (CIP)

El polvo en suspensión es un desafío importante en el llenado de polvo, ya que plantea riesgos para la salud y posibles peligros de explosión (cumplimiento ATEX). Las máquinas de alta gama utilizan cabezales de llenado asistidos por vacío y técnicas de llenado "de abajo hacia arriba", donde el contenedor se eleva hasta la boquilla y se baja durante el llenado para minimizar la distancia que cae el polvo. Además, muchas máquinas ahora cuentan con sistemas CIP o desmontaje sin herramientas para facilitar una limpieza rápida y evitar la contaminación cruzada entre diferentes lotes de productos.

Maximizar la longevidad y la eficiencia operativa de la máquina

Para garantizar el retorno de la inversión a largo plazo de una máquina llenadora de polvo automática, se requiere un programa de mantenimiento proactivo. Los polvos son inherentemente abrasivos; Con el tiempo, la fricción entre el tornillo sinfín y el embudo puede provocar un desgaste que afecte a la precisión de la dosificación. La calibración periódica de las células de carga y la inspección de los sellos evitan la deriva mecánica y las fugas de producto.

- Diariamente: Limpie el cabezal de llenado y verifique si hay acumulación en los puertos de extracción de polvo.

- Semanal: Inspeccione las correas de transmisión y lubrique las piezas móviles de acuerdo con el manual del fabricante.

- Mensual: Realice una calibración profunda de los sensores de peso y verifique las actualizaciones del software del PLC.

English

English عربى

عربى

Contáctenos