Comprensión de la mecánica de la tecnología de sellado de líquidos

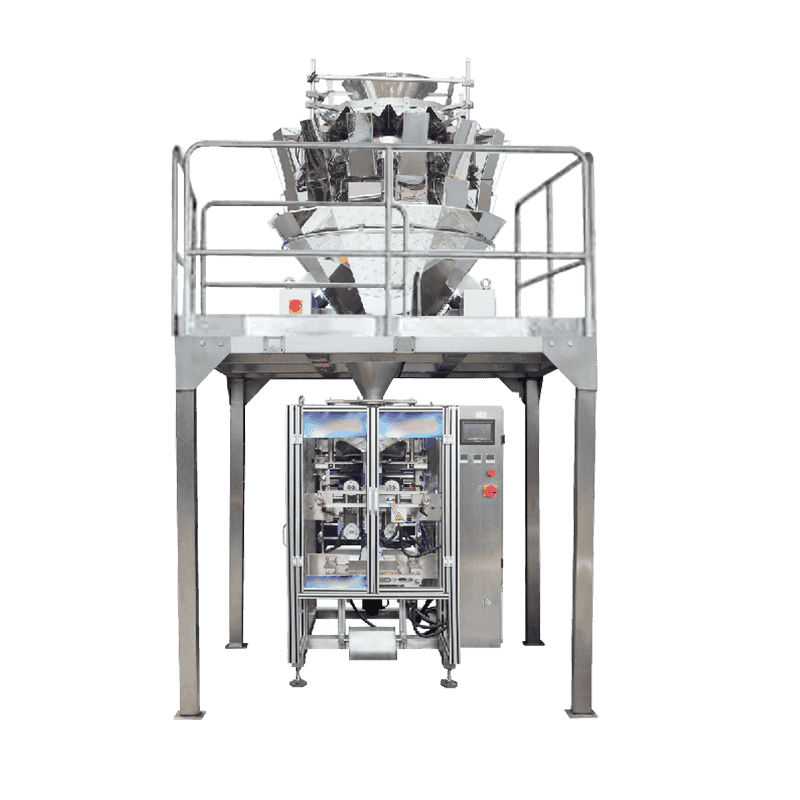

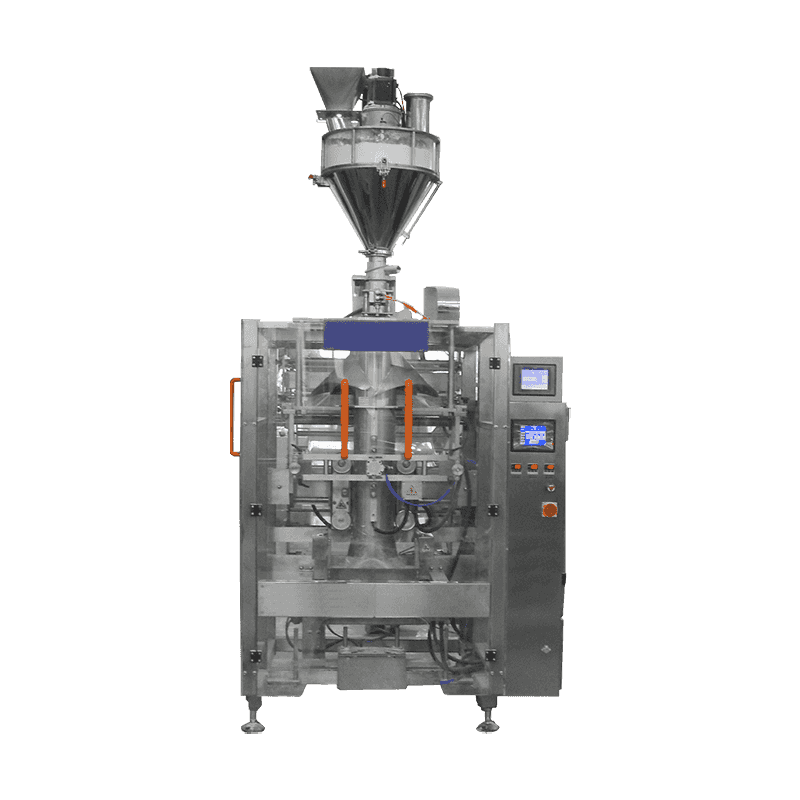

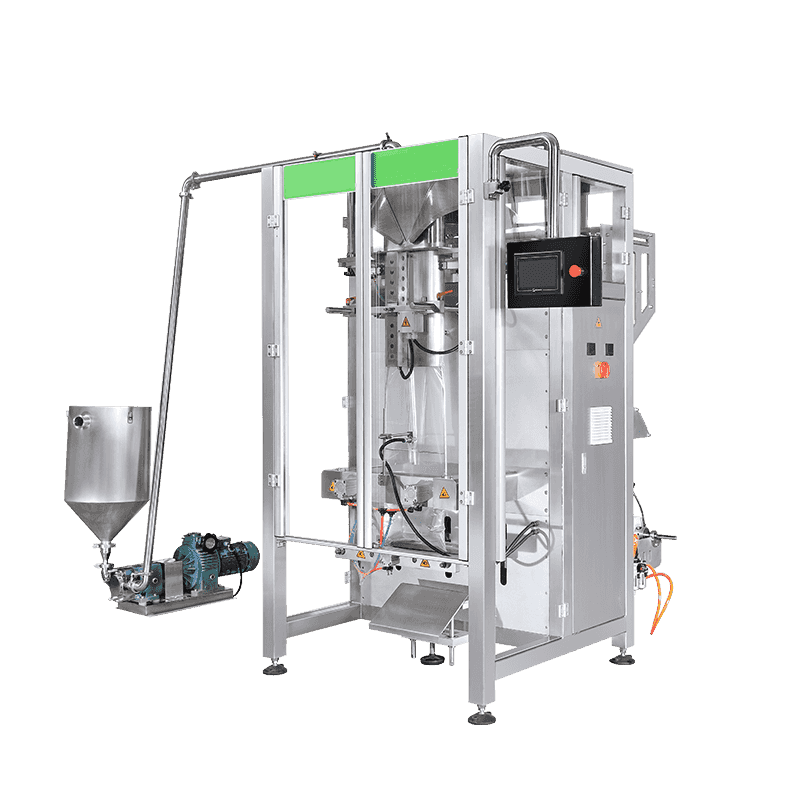

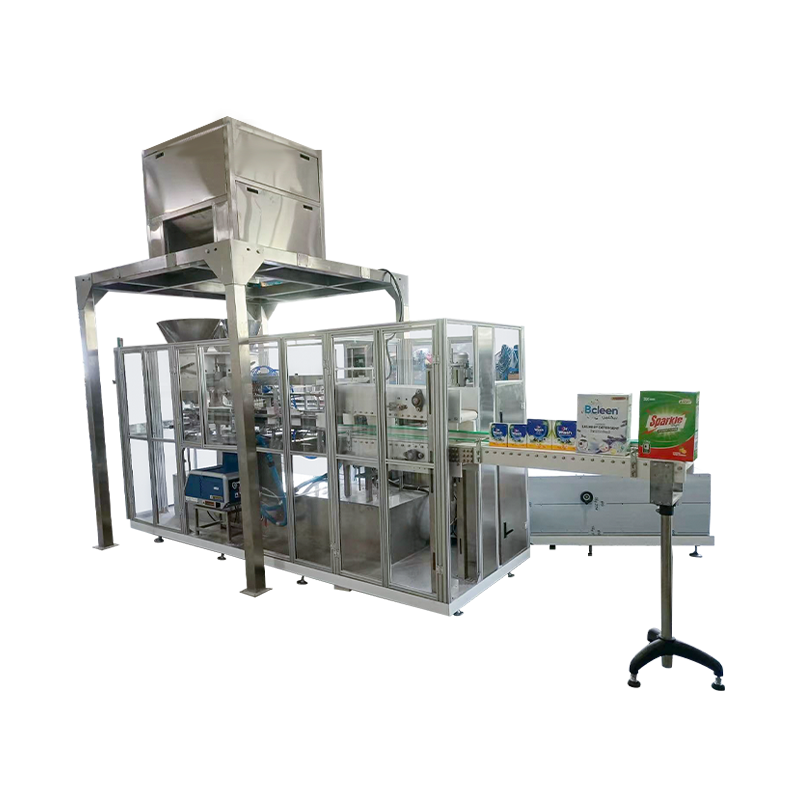

Una máquina selladora de líquidos es un equipo especializado diseñado para llenar y sellar herméticamente varios líquidos en contenedores como bolsas, botellas o frascos. El mecanismo central implica un proceso sincronizado de alimentar el recipiente, inyectar un volumen preciso de líquido a través de una boquilla y aplicar calor o presión para crear un sello a prueba de fugas. Las máquinas modernas utilizan sistemas servoaccionados para garantizar que la velocidad de llenado coincida con la velocidad de sellado, evitando derrames y garantizando una calidad constante del producto en grandes lotes de producción.

Estas máquinas son esenciales para mantener la vida útil y la higiene de los productos en las industrias de alimentos, bebidas y farmacéutica. Al eliminar el aire del espacio superior o utilizar un lavado con nitrógeno antes del sellado, la máquina protege el líquido de la oxidación y la contaminación microbiana. Esta precisión es lo que permite a los fabricantes escalar sus operaciones y al mismo tiempo cumplir con estrictos estándares regulatorios de seguridad y precisión del volumen.

Componentes clave de un sistema de sellado de líquidos

Para lograr un sellado perfecto en todo momento, varios componentes de alta precisión deben funcionar en armonía. La eficacia de la máquina de sellado de líquidos depende en gran medida de su capacidad para manejar diferentes viscosidades, desde fluidos finos similares al agua hasta geles o aceites espesos. A continuación se detallan las partes críticas que definen un sistema de alto rendimiento:

- Boquillas de llenado: Diseñado específicamente para evitar goteos y formación de espuma durante el proceso de inyección.

- Barras de termosellado: Se utiliza en envases flexibles para fundir capas de película y crear una unión permanente.

- Panel de control PLC: El cerebro de la máquina que permite a los operadores ajustar la temperatura, la presión y el tiempo de sellado.

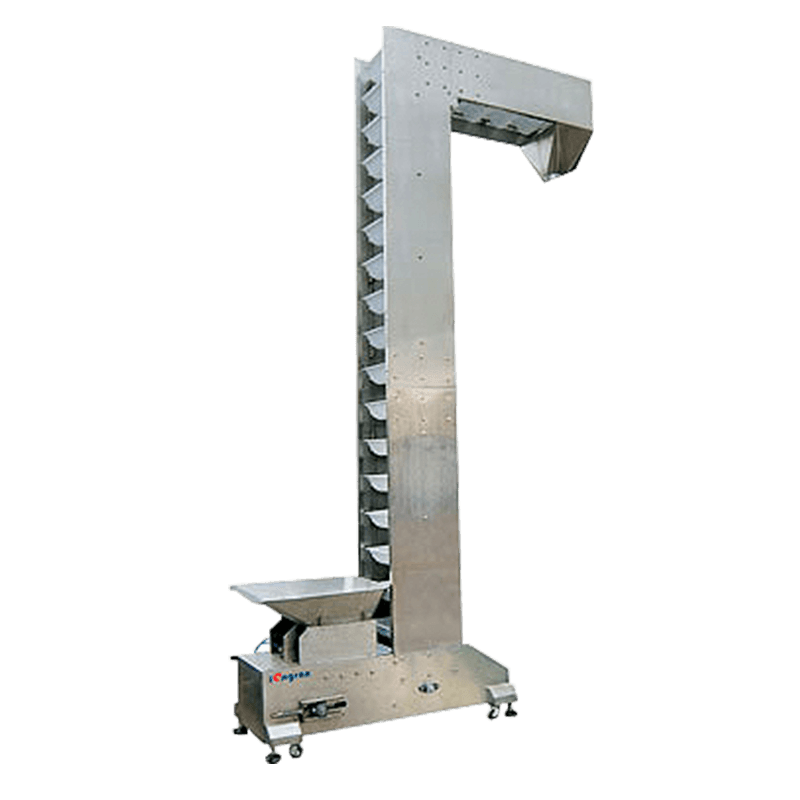

- Sistema transportador: Mueve contenedores a través de las estaciones de llenado y sellado con precisión de alta velocidad.

Comparación de métodos comunes de sellado de líquidos

La elección de la máquina adecuada depende del tipo de líquido y del material de embalaje que se utilice. La siguiente tabla compara las tecnologías de sellado más comunes que se encuentran en entornos industriales:

| Tipo de sellado | Mejor para | Ventaja principal |

| Sellado térmico | Bolsas / Bolsitas de Plástico | Bajo costo y alta velocidad. |

| Sellado por inducción | Jugo embotellado / Medicina | Sello hermético a prueba de manipulaciones |

| Sellado ultrasónico | Lácteos / Bordes Contaminados | Sella a través de residuos líquidos. |

Consideraciones técnicas para un rendimiento óptimo

Gestión de viscosidad y flujo

Las características de flujo del líquido dictan el tipo de bomba utilizada dentro de la máquina. Las bombas peristálticas se utilizan a menudo para líquidos estériles porque el fluido nunca toca las piezas de la máquina, mientras que las bombas de pistón son mejores para pastas de alta viscosidad. Asegurarse de que la máquina esté calibrada para la viscosidad específica de su producto evita los "colas", donde el exceso de líquido queda atrapado en el área del sello, comprometiendo la integridad del paquete.

Calibración de temperatura y tiempo de permanencia

Para las máquinas de termosellado, es crucial encontrar el "punto óptimo" entre la temperatura y el tiempo de permanencia. Si las barras selladoras están demasiado calientes, quemarán la película; si están demasiado fríos, el sello se abrirá fácilmente. Las máquinas profesionales de sellado de líquidos permiten microajustes a estos parámetros para adaptarse a las variaciones en el espesor de la película o la temperatura ambiente, lo que garantiza que cada unidad salga de la línea con una unión perfecta.

Protocolos de mantenimiento para la longevidad

Una máquina selladora de líquidos representa una inversión importante y se requiere un mantenimiento regular para evitar tiempos de inactividad. Debido a que estas máquinas manejan líquidos, son propensas a la corrosión o a la acumulación de residuos si no se limpian adecuadamente después de cada turno. La implementación de un procedimiento de limpieza diaria in situ (CIP) garantiza que las líneas internas permanezcan libres de bacterias y productos endurecidos.

- Inspección semanal de elementos calefactores y cinta de teflón para garantizar una distribución uniforme del calor.

- Lubricación de juntas mecánicas móviles para evitar el desgaste por fricción.

- Calibración de sensores para mantener niveles de llenado precisos y posicionamiento de la bolsa.

English

English عربى

عربى

Contáctenos