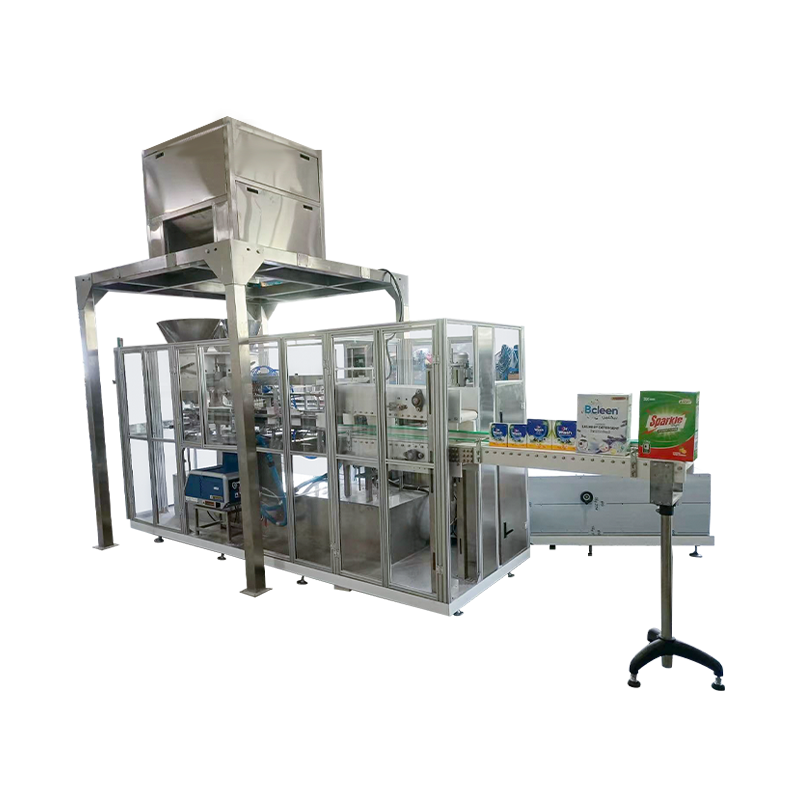

El envasado en polvo es un proceso crítico en numerosas industrias, desde alimentos y productos farmacéuticos hasta cosméticos y productos químicos. Lograr un embalaje preciso, higiénico y eficiente de productos en polvo se basa en gran medida en especializado Máquinas de envasado en polvo . Estas sofisticadas piezas de equipo están diseñadas para manejar las características únicas de los polvos, que pueden variar desde gránulos de flujo libre hasta materiales finos y polvoientos. Mientras que hay varios tipos de equipo de llenado de polvo , su función central sigue siendo la misma: para medir y encerrar con precisión las sustancias en polvo en contenedores.

Los pasos fundamentales del envasado en polvo

Independientemente del específico máquina de empacar en polvo modelo, el proceso generalmente implica una serie de pasos integrados:

1. Alimentación y almacenamiento de productos

El viaje comienza con el polvo que se alimenta a la máquina. Por lo general, esto implica un tolva , un gran contenedor en forma de embudo que contiene el polvo a granel. Dependiendo de las características del polvo y el diseño de la máquina, se pueden emplear varios mecanismos de alimentación:

-

Agitadores: Para los polvos que tienden a agrupar o unir (se unen), los agitadores dentro de la tolva mantienen el producto en movimiento y evitan bloqueos, asegurando un flujo constante al mecanismo de llenado.

-

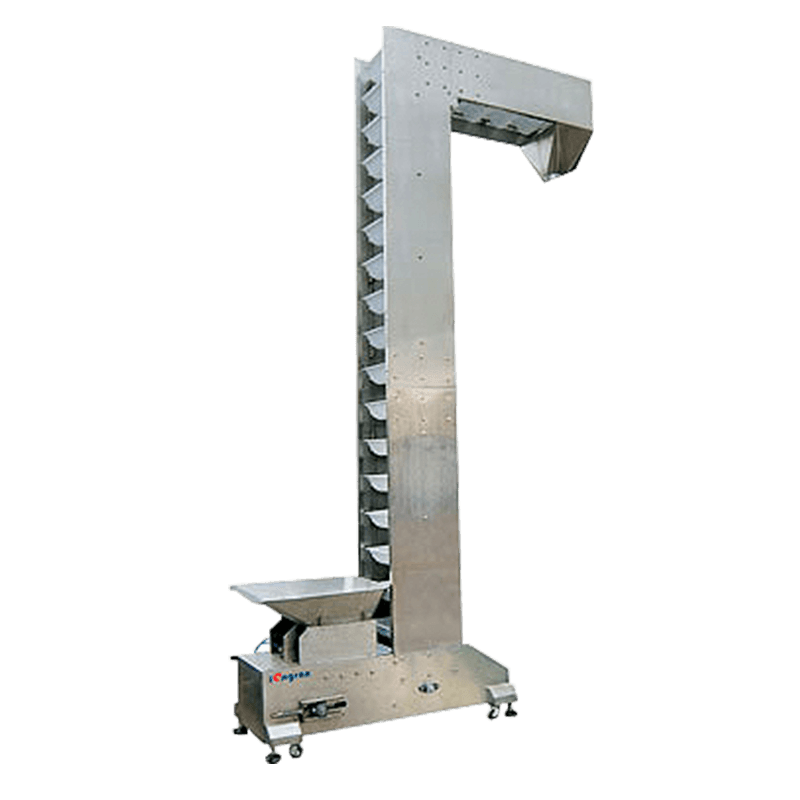

Transportadores: Para líneas automatizadas, el polvo puede transferirse de una unidad de almacenamiento a granel a la tolva de la máquina a través de transportadores de tornillo (sinfines) o sistemas de transmisión neumática.

2. Dosificación y relleno

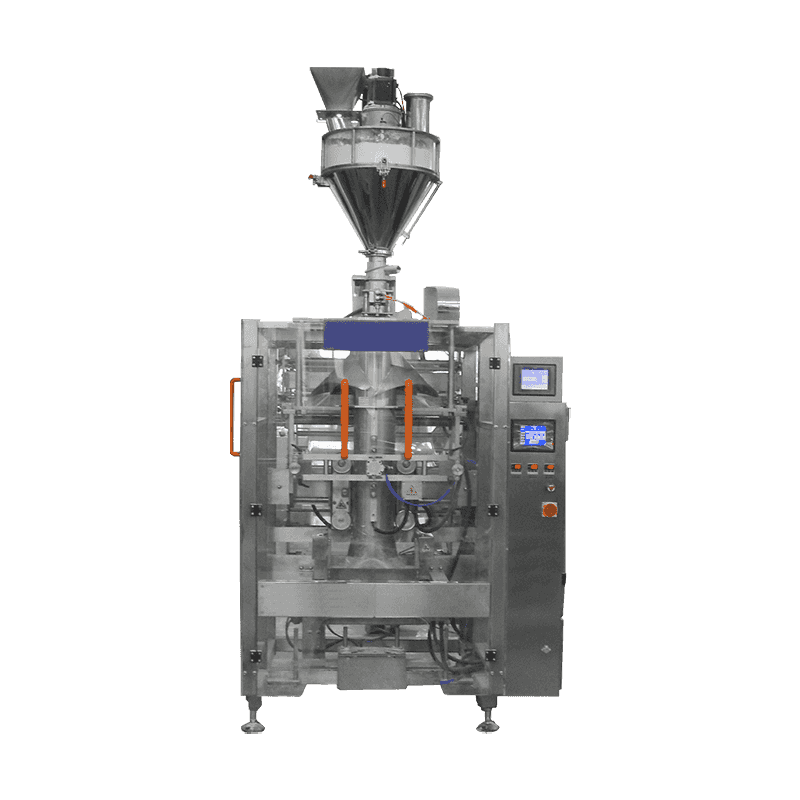

Este es el corazón del relleno de polvo . La dosificación precisa es primordial para la consistencia del producto, el control de costos y el cumplimiento regulatorio. El método más común para el llenado de polvo es usar un relleno de la sinfín .

-

Llenamiento de la sinfín: Un relleno Auger utiliza un tornillo de ingeniería con precisión (el sinfín) que gira dentro de un tubo. A medida que el Auger gira, desplaza un volumen específico de polvo hacia abajo en el contenedor. El número de rotaciones se correlaciona directamente con la cantidad de polvo dispensada. Este método es altamente efectivo para los polvos de flujo libre y de flujo libre, que ofrece una excelente precisión. Muchos modernos Máquinas de dosificación de polvo Cuenta con unidades servo impulsadas por servo para una precisión y control aún mayor sobre la velocidad y el volumen de llenado.

-

Llenado volumétrico: Algunas máquinas pueden usar tazas o pistones volumétricos, especialmente para más polvos granulares de flujo libre, donde se mide y cae un volumen específico en el contenedor.

-

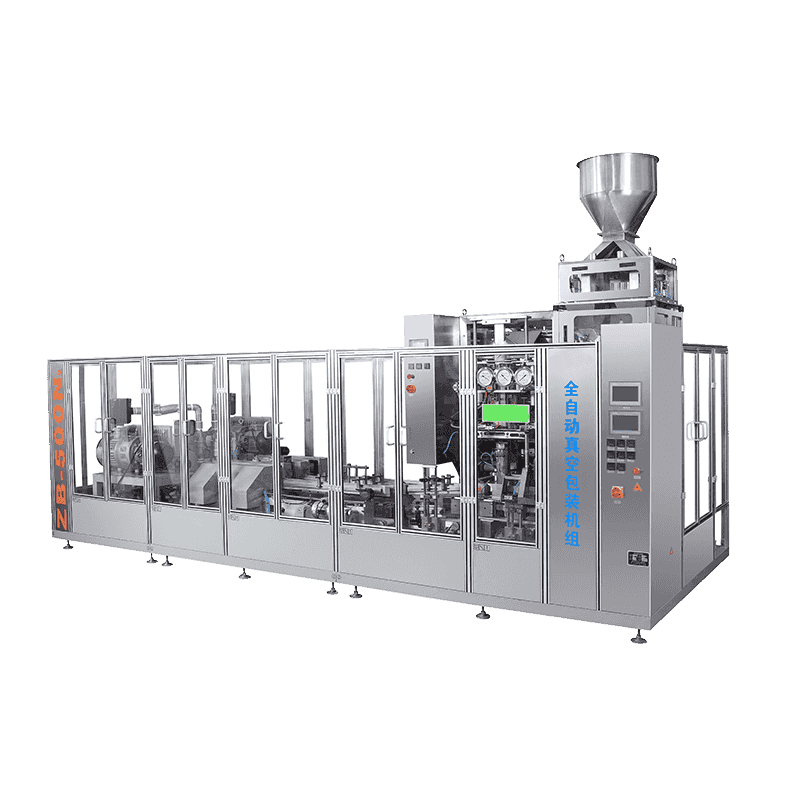

Llenado de peso neto: Para aplicaciones que requieren una precisión extremadamente alta, algunas Máquinas de bolsas en polvo or Máquinas de embalaje de bolsillo en polvo podría incorporar celdas de carga para el llenado de peso neto. Aquí, el contenedor se pesa a medida que se llena, y la máquina se detiene una vez que se alcanza el peso del objetivo, compensando las variaciones en la densidad de polvo.

3. Manejo de contenedores

Simultáneamente con el proceso de llenado, la máquina administra los contenedores. Esto puede variar significativamente en función del tipo de embalaje:

-

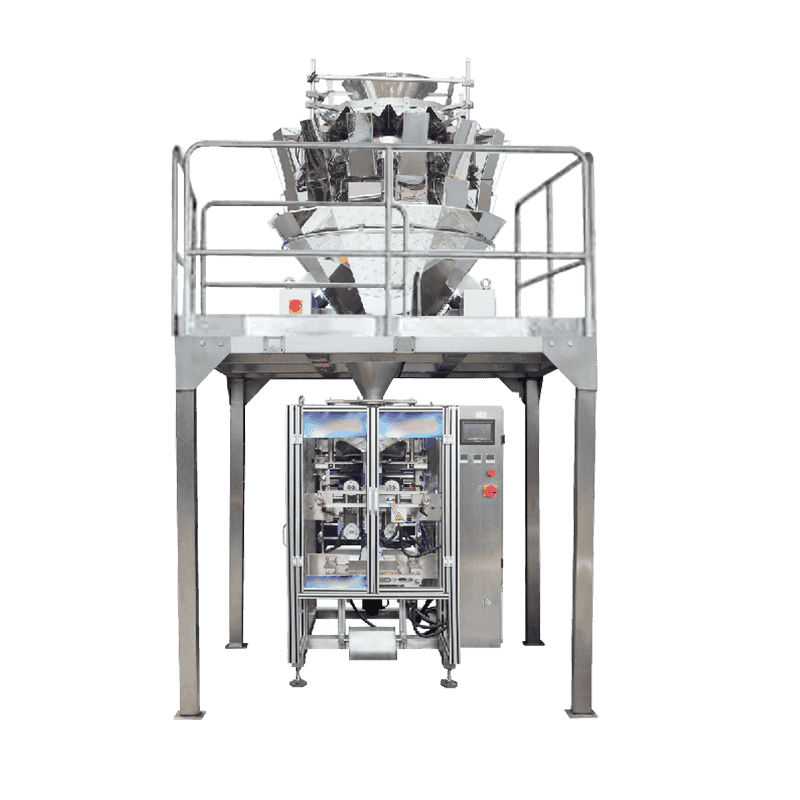

Bolsas/bolsas: Para Máquinas de sello de relleno de forma vertical (VFFS) , se forma un rollo de película en una bolsa, sellada en la parte inferior, llena de polvo y luego se sellada en la parte superior.

-

Botellas/frascos/latas: Para contenedores rígidos, un sistema transportador los transporta a la estación de llenado. Los sistemas de indexación aseguran que los contenedores se colocen con precisión debajo de la boquilla de llenado. Las máquinas rotativas pueden usar una rueda de estrellas para mover continuamente los contenedores a través de las estaciones de llenado y sellado.

4. Sellado y cierre

Una vez lleno, el contenedor debe sellarse de forma segura para proteger el producto de la humedad, la contaminación y el deterioro, y para evitar fugas. El método de sellado depende del material de embalaje:

-

Sellado de calor: La mayoría de los envases flexibles (bolsas, bolsas) se sellan con barras de calor o mandíbulas que derreten y fusionan las capas de película.

-

Limitación/tapa: Las botellas y los frascos se sellan típicamente con tapas de tornillo, tapas rápidas o sellos de inducción.

-

Costura/costura de la bolsa: Para bolsas industriales grandes, se pueden usar máquinas de costura.

5. Procesos de salida y aguas abajo

Después de sellado, el producto empaquetado se descarga del equipo de envasado en polvo . Luego puede proceder a otras estaciones para:

-

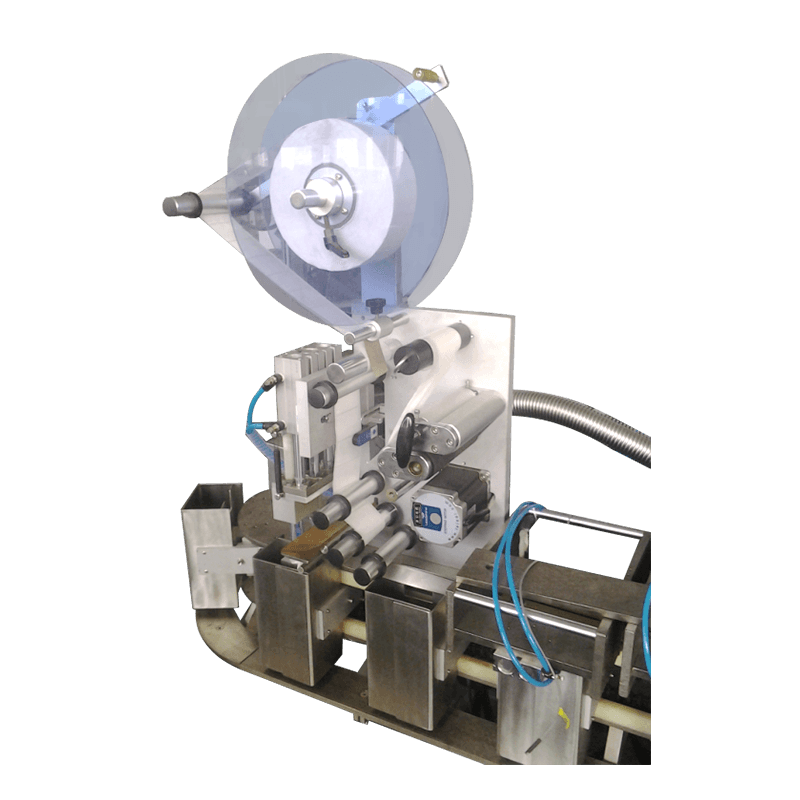

Codificación de fecha/impresión por lotes: Aplicación de fechas de vencimiento, fechas de fabricación o números de lotes.

-

Etiquetado: Aplicación de etiquetas de productos.

-

Cadonante/embalaje de estuches: Colocar paquetes individuales en cartones o cajas más grandes para el envío.

-

Verificación de peso: Los controladores en línea pueden rechazar automáticamente los paquetes que están fuera del rango de peso aceptable.

Tecnologías y características clave

Moderno Soluciones de envasado en polvo A menudo incorporan tecnologías avanzadas para mejorar el rendimiento:

-

Servo Motors: Proporcione un control preciso sobre la rotación de Auger, la tracción de películas y otros movimientos, lo que lleva a una mayor precisión y velocidad.

-

Controladores lógicos programables (PLC) e interfaces de máquina humana (HMIS): Permita que los operadores establezcan fácilmente parámetros, monitorean el rendimiento y la resolución de problemas. Las recetas para diferentes productos se pueden almacenar y retirar.

-

Construcción de acero inoxidable: Esencial para la higiene, especialmente en las aplicaciones alimentarias y farmacéuticas, evitando la contaminación y permitiendo una fácil limpieza.

-

Sistemas de extracción de polvo: Crítico para los polvos finos, estos sistemas evitan que el polvo escape al medio ambiente, asegurando la seguridad del operador y el mantenimiento de la limpieza.

-

Flushing de nitrógeno: Para los polvos sensibles al oxígeno, el gas de nitrógeno se puede enjuagar en el paquete antes de sellarse para desplazar el oxígeno y extender la vida útil del estante.

Elegir la máquina de embalaje de polvo correcta

Seleccionando el apropiado sistema de envasado en polvo Depende de varios factores:

-

Tipo de polvo: ¿Es fluido, polvoriento, pegajoso o abrasivo?

-

Precisión deseada: ¿Qué nivel de precisión de relleno se requiere?

-

Capacidad de producción: ¿Cuántos paquetes deben llenarse por minuto o hora?

-

Tipo de embalaje: Bolsas, bolsas, botellas, frascos, latas u otros recipientes?

-

Presupuesto: Los rellenos semiautomáticos son más económicos para volúmenes más bajos, mientras que las líneas totalmente automáticas representan una mayor inversión para la producción a gran escala.

Comprender el trabajo intrincado de un máquina de envasado en polvo destaca su papel crucial para garantizar la calidad del producto, la eficiencia y la seguridad en la fabricación moderna.

English

English عربى

عربى

Contáctenos