Fase 1-De semiautomático a servo (1990-2010)

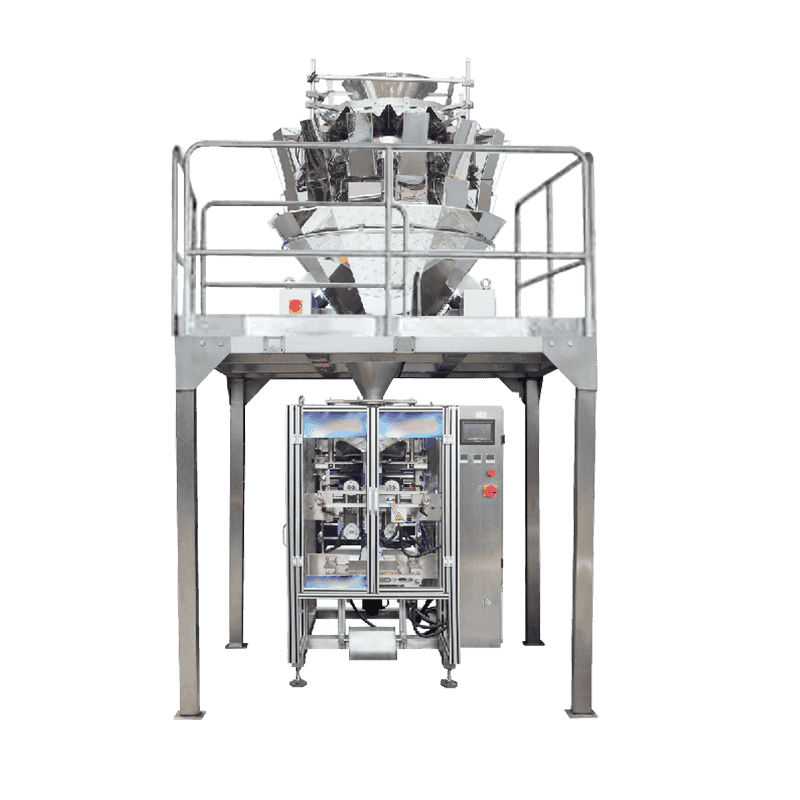

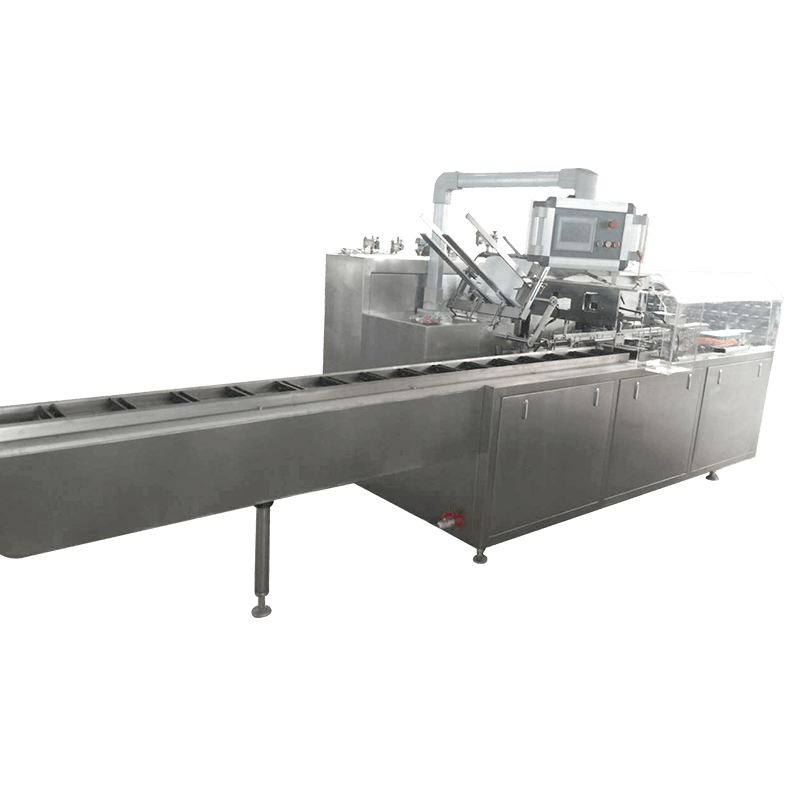

Las primeras plantas de sal se basaban en rellenos de taza semiautomáticos junto con selladores de pedal. Los operadores tuvieron que sopesar cada décima bolsa fuera de línea para cumplir con la Ley de Metrología de 1996; Las desviaciones por encima de ± 1 % desencadenaron un re-empaquetado costoso. El avance se produjo en 2003 cuando una refinería Shandong modernizó un marco de VFFS de servo con tazas giratorias desmontables, cortando el parto de seis a dos personas por turno y empujando la precisión a ± 0.3 %. Este híbrido se convirtió en la plantilla de la línea totalmente automática de hoy.

Fase 2-Push de diseño higiénico (2010-2018)

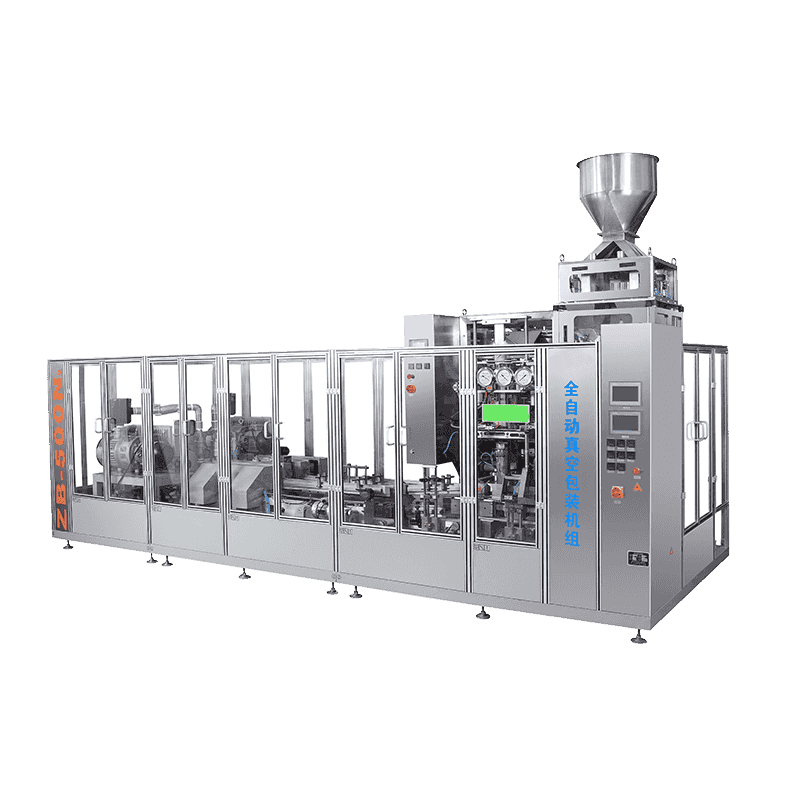

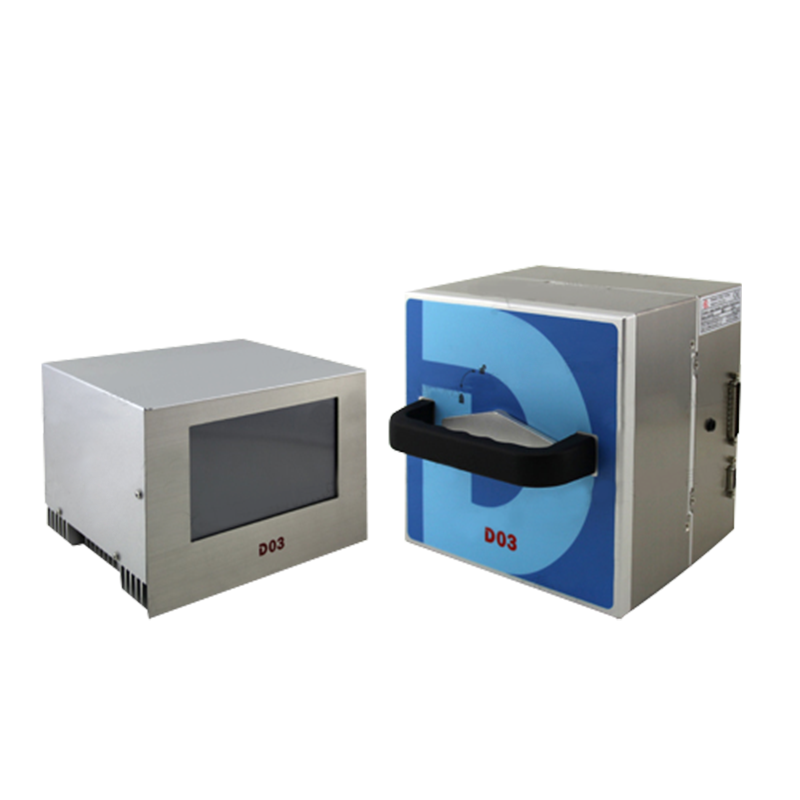

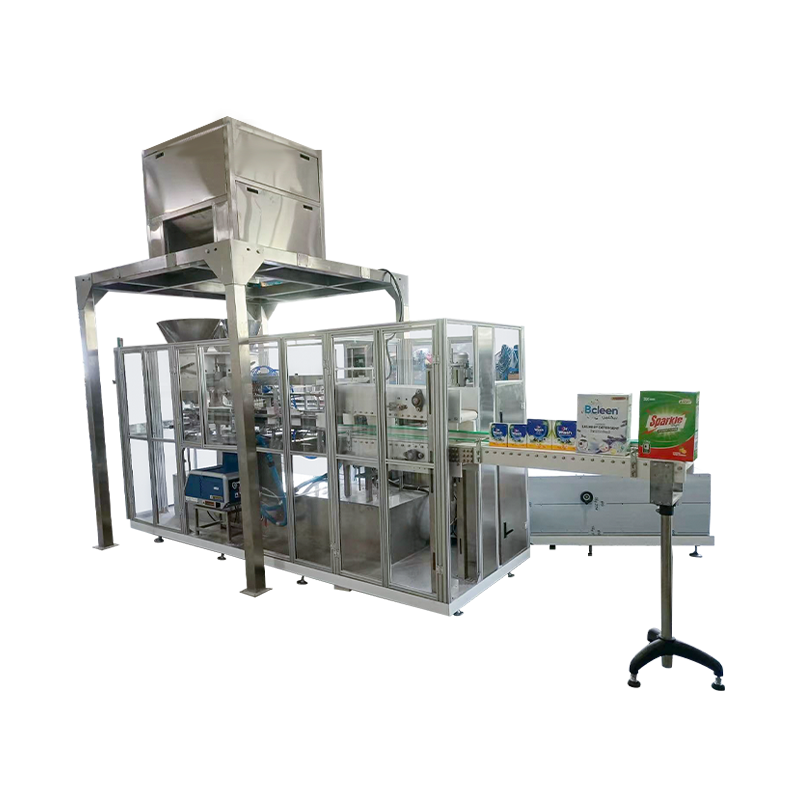

La revisión de China en 2013 del monopolio de sal requirió uniformidad de yodo (35 ± 15 mg kg⁻¹) y trazabilidad completa. Los constructores de máquinas respondieron con piezas de contacto con fines de espejo de 316 l, carcasas de lavado IP66 y matrices de datos grabadas con láser impresas en tiempo real. Una característica patentada de la copa "Blow-Back" purga sal residual después de cada volcado, eliminando la contaminación cruzada cuando las plantas cambian entre calificaciones yodizadas y no yodizadas.

Fase 3-Data & Remote Era (2018-)

Las unidades de borde-PLC ahora registran cada relleno, temperatura de sello y valor de torque al MES de la refinería. En 2022, una planta de Hebei usó esta corriente para detectar una deriva del 0.5 % de ropa de taza tres días antes de que hubiera violado la tolerancia nacional, ahorrando 42 t de sorteo. La reflejo remoto de HMI permite a los ingenieros OEM en Guangzhou ajustar la presión de sellado para un usuario de Gansu en cuestión de minutos, reduciendo el tiempo medio de reparación en un 70 %.

Distintivo técnico conformado por las peculiaridades de Salt

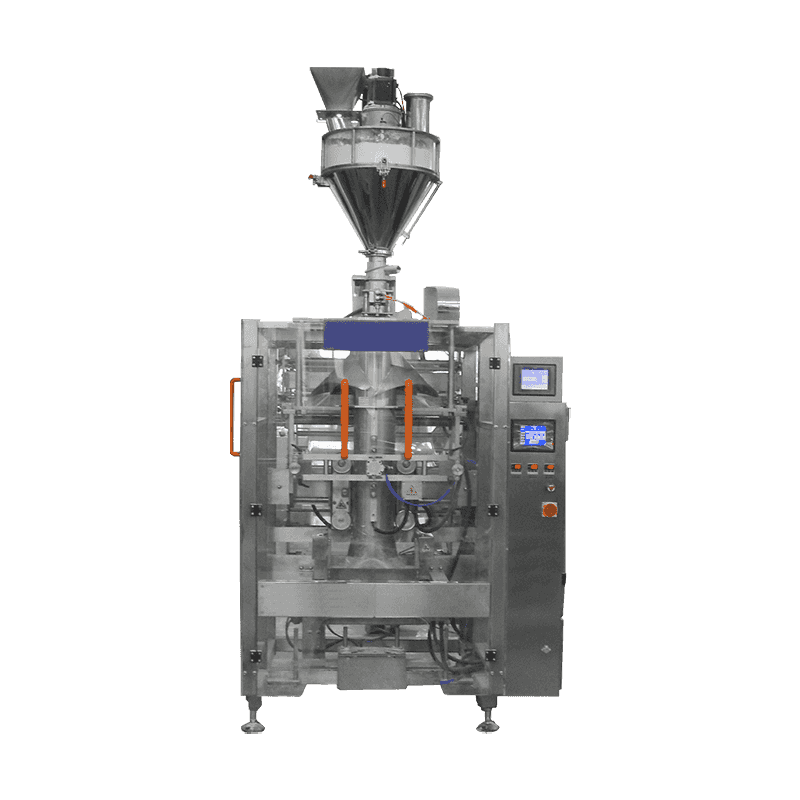

- Inmunidad de corrosión: mandatos de iones de cloruro de sal 316 L y sellos de fluoropolímero; Incluso los pernos de acero suave son reemplazados por un acero inoxidable A4 para evitar la "floración de óxido" que de otro modo apagaría una línea durante los meses húmedos del monzón.

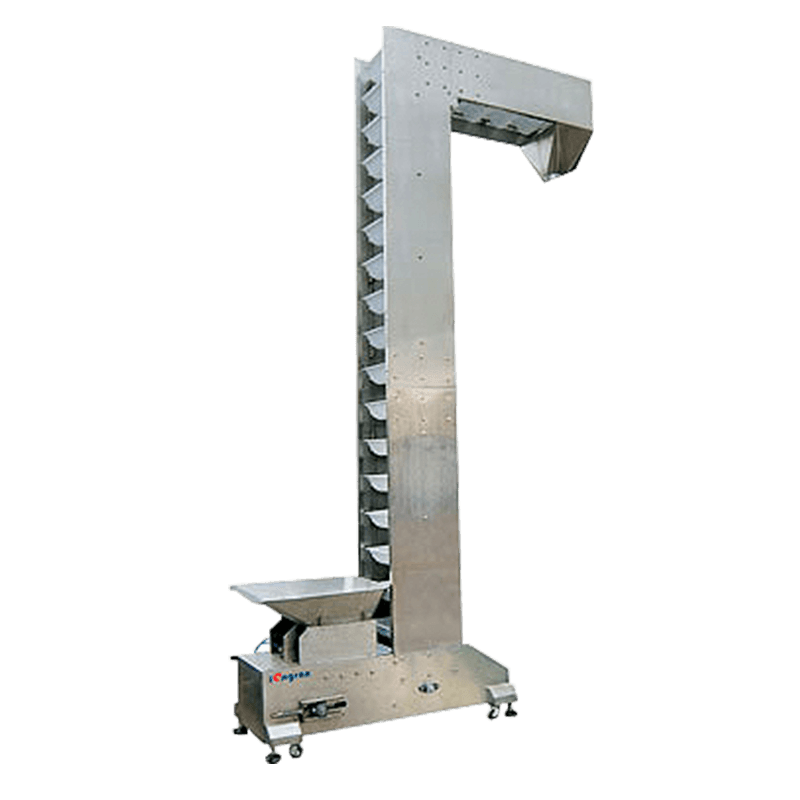

- Microganza anti-recargada: la cavidad de la copa está recubierta con plasma con PTFE y se combina con un agitador ultrasónico de 40 kHz para evitar que el agente antihapeador <0.2 % se agrupe por debajo de los techos de almacén de 45 ° C.

- Estabilidad de yodo: el camino de la película se enfría a ≤35 ° C para detener la sublimación yodate de potasio; Bloques de capa PE pigmentados negros UV que de otro modo reducirían el nivel de yodo en un 5 % en seis meses.

- Contra-medidas higroscópicas: la boquilla de flush de nitrógeno inyecta ≤1 % de O₂ antes de sellarse, manteniendo la recolección de humedad por debajo del 0.1 % en una vida útil de 12 meses en puertos tropicales.

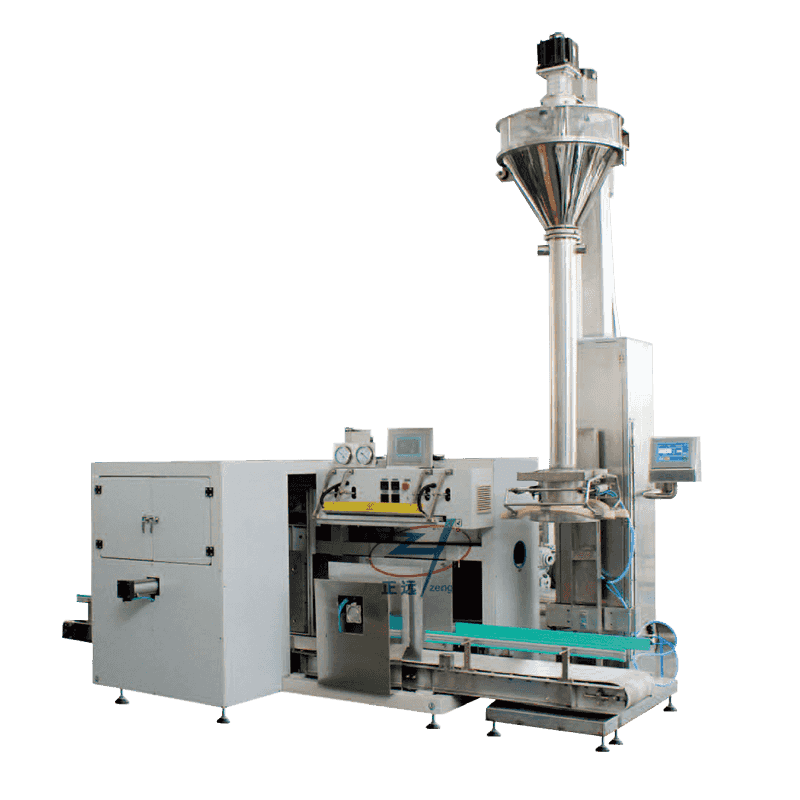

- Mandato de trazabilidad: cada bolsa conlleva un código QR único que se vincula a la cavidad exacta de la copa, el turno del operador y el lote yodado, satisfaciendo la última administración estatal para el protocolo de recuperación de regulación del mercado.

Hoy, el empacador de sal de la tapa de medición ya no es un relleno independiente, sino un nodo rico en datos que defiende uno de los estándares alimenticios más estrechamente controlados del mundo mientras afeita el parto y el sorteo de sal a los mínimos históricos.

English

English عربى

عربى

Contáctenos